خبرگزاری آریا - ریخته گری یکی از مهمترین روشها در تولید قطعات آلیاژی و فلزی در صنعت به شمار میرود. قطعات ساختهشده از این روش در صنایع مختلف ازجمله خودروسازی، صنعت نفت و گاز، صنعت آتشنشانی، آب و فاضلاب و... کاربرد دارند. بااینحال، در بسیاری از موارد دیدهشده که قطعات ریختگی عیب داشته باشند. عیوبی که ممکن است در تولید این قطعات به وجود بیاید، میتواند هزینههای بالایی به همراه داشته و کیفیت سرویسدهی را نیز بهشدت تحت تأثیر قرار دهد.

با توجه به این نکته، شناخت این عیوب و نحوه پیشگیری از انواع عیوب ریخته گری اهمیت بسیاری دارد.

با توجه به این نکته، شناخت این عیوب و آشنایی با روشهای پیشگیری از آنها برای تمام صنعتگران اهمیت بالایی دارد. از طرفی، انتخاب یک مجموعه حرفهای که بتواند فرآیند تولید را با دقت مدیریت کند، ریسک بروز این عیوب را به حداقل میرساند. در این زمینه، پلتفرم آنلاین متالکست با ارائه خدمات ریخته گری به صورت یکپارچه و اتصال صنعتگران به شبکه گستردهای از کارگاههای معتبر، راهکاری نوین برای تضمین کیفیت در این صنعت ارائه داده است. این گزارش به بررسی انواع عیوب رایج در ریختهگری و نحوه جلوگیری از آنها میپردازد.

انواع عیوب ریخته گری

پیش از آنکه به روشهای پیشگیری از انواع عیوب در ریخته گری بپردازیم، بهتر است که مهمترین آنها و علل به وجود آمدنشان را ابتدا بشناسیم. ازجمله عیوب رایج میتوان به موارد زیر اشاره کرد:

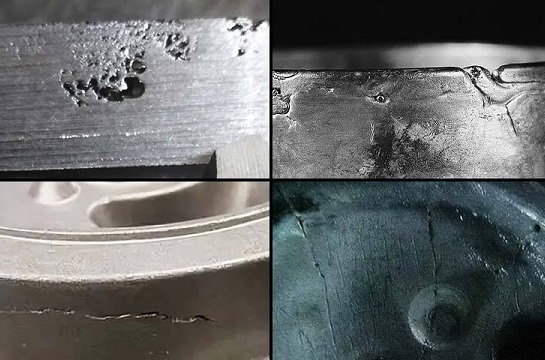

تخلخلها و مکهای گازی

حفرات نامطلوب در قطعه ریختگی را تخلخل مینامند. این عیب معمولاً به دلیل وجود گازها در مذاب یا انجماد ناپایدار بروز میدهد. تخلخل عیب بسیار مهمی است که میتواند باعث ضعف مکانیکی در قطعه شده و عمر مفید آن را کاهش دهد.

عیب ترک

یکی از مهمترین انواع عیوب در ریخته گری که استحکام قطعه را بهشدت کاهش میدهد، ترک است. ترکها معمولاً به دلیل انقباضهای ناهمسان در حین انجماد مذاب و یا تغییرات ناگهانی دما در قطعه به وجود میآیند و میتوانند منجر به شکست ناگهانی قطعه در حین سرویس شوند.

سردجوشی

این عیب زمانی رخ میدهد که دو جریان از مواد مذاب به دلیل سرد شدن سریع به یکدیگر نرسند و یک لایه نازک از ماده غیر پیوسته در محل اتصال آنها شکل بگیرد.

طراحی نادرست سیستم راهگاهی، وجود آخال و مواد اکسیدی، سرد بودن قالب و افزایش زمان بارریزی میتوانند منجر به بروز این عیب شوند.

عیب انقباض

پس از انجماد، حجم فلز کاهش مییابد. اگر سیستم تغذیهگذاری به درستی طراحی نشده باشد، این کاهش حجم با ایجاد حفرات داخلی جبران میشود که خواص مکانیکی قطعه را تضعیف میکند. همانطور که گفته شد، حفرات میتوانند تأثیر منفی شدیدی بر عملکرد قطعه بگذارند.

انقباض در ریخته گری از مهمترین عیوب به شمار میرود که جلوگیری از آن میتواند باعث بهبود عملکرد قطعه شود. به دلیل اهمیت این موضوع، تحلیل جامعی پیرامون دلایل و راهکارهای پیشگیری از انقباض در ریخته گری میتواند برای مهندسین و طراحان بسیار مفید باشد.

آخال و ناخالصیها

از مشکلات شایع در ریخته گری هستند که بهطور مستقیم کیفیت نهایی قطعه را تحت تأثیر قرار میدهند.

آخال به ذرات خارجی ناخواستهای گفته میشود که طی فرآیند ذوب یا ریخته گری قطعه، به مذاب وارد میشوند و پس از انجماد، در قطعه نهایی باقی میمانند. آخالها میتوانند موادی مانند اکسیدها، سولفیدها یا حتی ماسه قالب باشند. ناخالصیهایی هم ممکن است در ترکیب آلیاژ وجود داشته باشد که ناشی از مواد اولیه باشند.

کاهش قابلیت ماشینکاری، تغییر خواص مکانیکی و ایجاد ترک و درنتیجه شکست قطعه ازجمله مشکلات ناشی از این عیوب هستند.

چگونه میتوان از انواع عیوب ریخته گری جلوگیری کرد؟

پیشگیری از عیوب ریخته گری نیازمند یک رویکرد جامع است که شامل طراحی بهینه، انتخاب مواد اولیه باکیفیت و کنترل دقیق فرآیندها میشود. در اینجا بهتفصیل به هر یک از روشهای برای پیشگیری از عیوب ریخته گری میپردازیم:

طراحی مناسب و بهینه قالب

در طراحی درست قالب بهعنوان یکی از روشهای پیشگیری عیوب ریخته گری باید به نکات زیر توجه کرد:

1- قالب بهگونهای طراحی شود که جریان مذاب بهطور یکنواخت و بدون مانع به داخل قالب وارد شود. این کار به کاهش عیب تخلخل و عدم تطابق قطعه با نقشه آن کمک میکند.

2- شیب و زوایای مناسب در طراحی قالب میتواند به راحتی جداسازی قطعه از قالب کمک کند و از چسبندگی آن به قالب جلوگیری کند.

3- ایجاد کانالهای هواگیری و هواگیری مناسب، به خروج گازهای محبوس شده کمک کرده و از بروز تخلخل جلوگیری میکند.

4- حتماً از نرمافزارهای شبیهساز دقیق برای پیشبینی رفتار مذاب و شناسایی نقاط ضعف قالب در طراحی قبل از تولید استفاده کنید تا عیوب را به حداقل برسانید.

انتخاب مواد اولیه باکیفیت

برای پیشگیری از انواع عیوب ریخته گری، دقت در انتخاب مواد اولیه بسیار مهم است. بنابراین باید از مواد اولیه باکیفیت و با حداقل ناخالصی استفاده کرد. وجود ناخالصی در مواد اولیه میتواند به بروز عیوبی مانند تخلخل و آخال در قطعات منجر شود.

کنترل دمای مذاب و زمان انجماد

کنترل دمای مذاب و زمان انجماد در فرآیند ریختهگری به جلوگیری از بروز عیوب زیر کمک میکند:

1- با کنترل دمای مذاب در محدوده مشخص و پایدار، قطعه باکیفیتتر خواهد بود. دمای بالا باعث بروز اکسیداسیون و ایجاد آخال در قطعه میشود. دمای پایین میتواند منجر به انجماد قطعه، پیش از پر کردن قالب گردد.

2- زمان انجماد نیز باید بهدقت کنترل شود. انجماد سریع ممکن است باعث بروز ترکها شود. درحالیکه انجماد کند، تخلخلهایی در قطعه ایجاد کند.

استفاده از تکنیکهای پیشرفته در ریخته گری

بهکارگیری روشهای مدرن و فناوریهای نوین نیز میتواند از بروز عیوب جلوگیری کند.

روشهای ریخته گری تحتفشار و ریخته گری دقیق دو روش مهم در ریخته گری قطعات به شمار میروند که اگر بهدرستی انجام شوند، عیوب را به حداقل میرسانند.

انجام بازرسیهای فنی و آزمایشگاهی

در هر یک از مراحل تولید اعم از قبل، حین و پس از ساخت قطعه، باید بازرسی انجام شود. با کنترل مواد اولیه و اطمینان از کیفیت آنها، اطمینان از طراحی مناسب و کنترل دمای مذاب، سرعت مذابریزی و سرعت انجماد و انجام تستهای مخرب و غیر مخرب پس از تولید قطعه میتوان از کیفیت مواد اطمینان حاصل یافت.

برای کاهش عیوب، قطعه خود را کجا ریخته گری کنیم؟

با توجه به اینکه در صنعت، پیشگیری از عیوب ریخته گری و ساخت قطعه باکیفیت بسیار مهم است، این سؤال پیش میآید که قطعه خود را کجا ریخته گری کنیم؟

متالکست یک سامانه گسترده کارگاهی را ارائه میدهد و میتواند به شما کمک کند از خدمات برترین شرکتهای ریخته گری سراسر کشور استفاده کنید.

متالکست، با رعایت اصول و استانداردهای روز دنیا قطعاتی با حداقل عیب تولید میکند. همچنین با انجام تستهای کنترل کیفیت و تضمین برگشت وجه، در تلاش است تا خیال صنعتگران و مشتریان را از ارائه بهترینها آسوده کند.

مدیریت دقیق فرآیند، پایبندی به استانداردها، و تجربه موفق در ساخت قطعات گوناگون از جمله انواع بوش، شافت، چرخدنده، فلنج و تجهیزات صنایع نفت، گاز و پتروشیمی، از ویژگیهایی است که متالکست را به یک شریک قابل اعتماد برای صنایع تبدیل میکند.